選ばれる理由

万全の

生産管理体制

万全の生産管理体制

品質マネジメントISO9001を取得。全工程において

厳格な生産管理システムを確立

中野鍛造所では、品質マネジメントシステムISO9001を取得し、各工程でのサンプル検査はもちろん、マシンや金型のメンテナンス、生産工程を標準化。切断材のチェックから、完成品の出荷前検査まで、全工程において徹底した生産管理を実施しています。全ての製品精度を均一化させるための、万全な生産管理を確立しています。

各工程でのサンプル検査を徹底、生産工程を標準化。

不良品の低減を図る万全のQC体制を構築しています

品質マネジメントシステムISO9001をベースに、各工程において「PDCAサイクル」を実施。作業工程や各種ツール類の標準化・マニュアル化を図るなど、万全のQC体制を構築しています。また、ご要望に応じミルシート(材料証明書)を添付、トレーサビリティーを完全保証しています。

万全の生産管理体制について

生産管理システムリアルタイム生産管理システムにより、生産効率をアップ

DX化の一環として、最新鋭のリアルタイム生産管理システムを導入。各部門・工程からも、製品の生産状況をリアルタイムで把握しています。更に、外出先からもクラウドを介して、お客様へ即時に納期回答を行う事を可能にしています。

QC工程表チェックQC工程表により、品質保証プログラムを確立

QC工程表により、材料受入れから完成品出荷まで各工程におけるチェックポイントを明確化。管理方法を作業標準書に集約することで、品質管理を徹底しています。これら厳格な品質保証プログラムにより、不良品を限りなくゼロにし、お客様が求めるハイクオリティーな部品製造を実現しています。

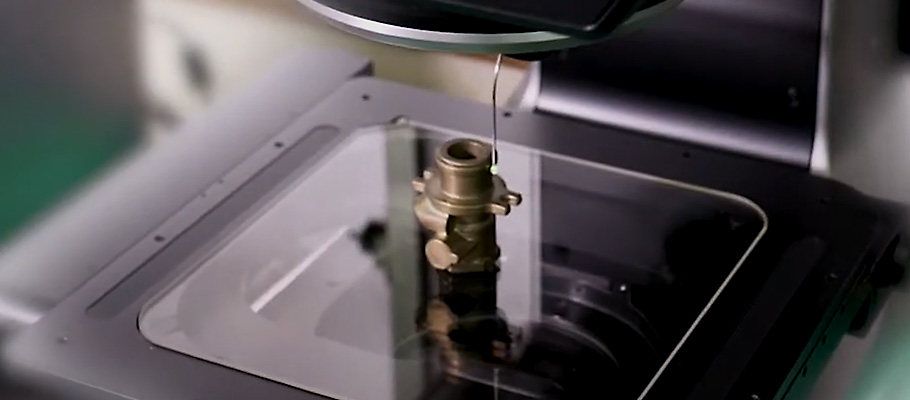

厳格な検査体制デジタルマクロメーター等による正確な測定

切削加工においては、常に図面公差の中央値に合わせ、寸法ブレのない精密加工を追求。デジタルマイクロメーターやデジタルダイヤルゲージ、3次元測定器等を用いて、完成品の精度を厳しくチェックしています。また、事前にお客様とゲージ校正を実施・確認することで、鍛造部品データの正確な測定も可能にしています。